岐阜県 富加町 (ぎふけん とみかちょう)

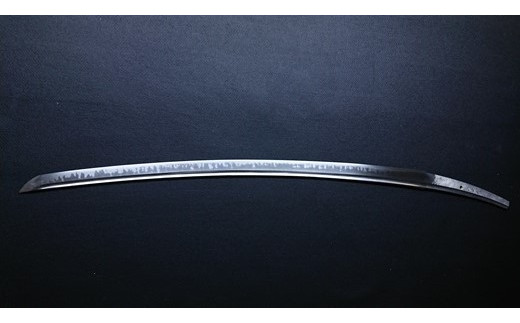

【1667002】太刀

富加町在住 刀鍛冶 正也 によって製作された作品。

平成17年 作刀免許取得。以後様々な作刀コンクールで入賞経験あり。

作品の特徴・・・鎌倉期備前伝風 乱れ映りたつ

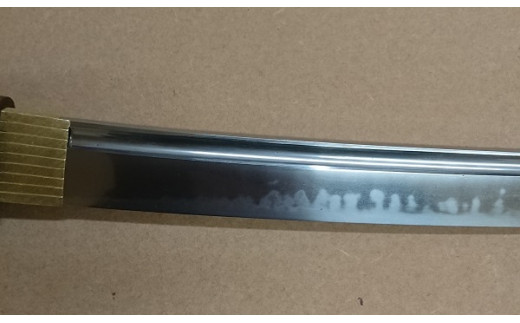

白鞘、金着せ鎺(ハバキ)

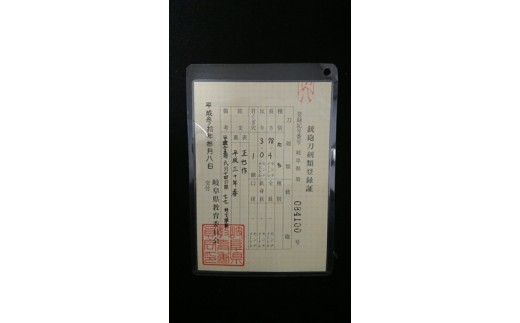

登録証が付いておりますので、誰でも所持することができます。

■提供:刀鍛冶 正也

Youtube動画

Youtube動画

刀匠紹介

刀匠紹介

?田 政也 正也 〈ヨシダ マサヤ マサナリ〉

財団法人 日本美術保存協会

全日本刀匠会東海支部会計

関伝日本刀鍛錬技術保存会 刀匠部会

平成12年7月

加治田刀剣工房、(二代 正明)の元、刀剣製作、鍛錬技術を修得する

平成17年

文化庁美術刀剣刀匠技術保存研修会 刀匠資格所得

平成19年

平成19年度新作刀展覧会、 御守り刀展覧会入選 以後毎回入選

平成31年

現代刀職展 出展 努力賞受賞

平成31年

刀職技術展覧会出展 銅賞受賞

日本刀製作

日本刀製作

日本刀の製作行程

世界には中国の青龍堰月刀 フランスのフェンシング、中東の ジャンビア(半月刀)など特徴的な刀がたくさんあります。

なかでも日本刀はその姿、形が美しく、製作技術の点から言っても世界の最高位と言っても過言ではないでしょう。

ここではその製作工程を順を追ってみていくことにしましょう。

日本刀鍛錬に使用される炭は松から作られた木炭に限られています。それは備長炭のよう楢樫から作られた木炭は火もちはいいのですが一気に火力を上げたり、いわゆるあおい炎の一酸化炭素の還元雰囲気を作り出すのに適していないからです。

製作途中では折り返し鍛錬を何度も繰り返して鍛えていくのですが、 鋼中の炭素が酸化作用により脱炭されるのをできるだけ少なくしておく必要があり古来より伝わる日本刀伝統の鍛えかたはまさに理にかなった方法であるといえます。

日本刀に用いられる原料は古来より、出雲地方で産出される砂鉄を使用してきました。製鉄原料この地方の砂鉄を使い粘土で築いたたたら炉による低温還元精錬は純度の高い鉄が得られ、強靭な日本刀をつくることができました。

現在の製鋼法の主流である鉄鉱石と、還元剤にコークスを使用して作る洋鋼材に比べて、粘りがあり、不純物が少なく極めて純度の高い上質の鋼材を得ることができ、折れず、曲がらず、よく斬れる日本刀に最適な素材です。

現在にいたってもこのいわゆる和鉄を使用した日本刀のみが日本刀として製造されるとこを許されています。

ちなみに、鉄鉱石とコークスで製鋼されたいわゆる洋鋼は日本刀の素材として認められていません。

出雲地方は古事記、日本書紀にもやまたのおろち退治の神話として伝わる草薙の剣でもわかるように古代より出雲安来地方は良質の鉄の産地としてしられています。現在でもヤスキハガネは優秀な刃物鋼として高級な刃物に使われています。

和鋼玉鋼を加熱し煎餅状に打ち延ばし(厚み3~6mm)、水焼入れした後、小割選別(割れにくい少し含有炭素量の少ない鋼部は芯鉄などに使う)します。鍛錬途中に素材はどんどんとやせていきます。日本刀1振りを作るのに最初に準備する原料、玉鋼は完成品の約10倍、仕上がり重量1kの刀ではおよそ10Kg程度の上質玉鋼が必要となります。

大きめの同質鋼板をあらかじめ沸かしつけてある(余熱してある)テコ棒の先(皿)に小割り選別済みの玉鋼を隙間なく並べ、積み重ねぬれた和紙で包み、さらに水溶き粘土と稲藁の炭、灰で包んだものを、火炉中に入れ、約1300℃程度に加熱(沸かし)大槌(先手)で打って鍛接し、鏨(タガネ)で切れ目を入れて折り返し、また沸かしをかけて鍛接する、1連の動作を繰り返し約10~20回ほど折り返し鍛錬を行う。このときタガネによる折り返しを縦横、交互に折り返す鍛錬法を十文字鍛えといいます。その際用いる。わら灰はもち藁が理想的とされていますが、それは赤めた鋼隗によくなじみからみつくからです。このおかげで折り返し鍛錬をする場合表面の酸化鉄がきれいに吹き飛ばされて内部の混じりけのない部分が表面となり、折り返してもきれいに鍛接され境目のない日本刀とすることができるのです。

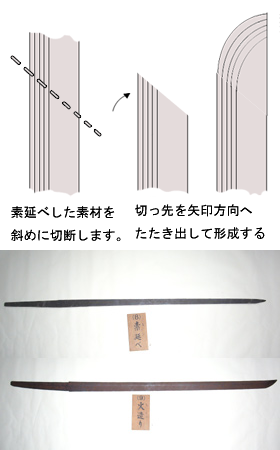

2種、または、それ以上のそれぞれ鍛錬された玉鋼等の鋼塊を組み合わせて鍛接(固める)し、沸かし延ばし(まくり、甲状、本三枚、四方詰め、)刀匠の意図した原型作り出します。・・・・・・素延べ工程

左の画像は四方詰めの概略図です

素延べを加熱して先端の峰側を三角に切り出し、小槌を使って刃の部分と峰を薄く延ばして大体の形に形成する。直刀、しのぎ造り、反り加減など大まかな形はこの行程で決定されます

火作り後、センとヤスリで荒く形成し、砥石等で場ならし、焼きいれ前の形を整える。

藁灰(アク)で油分を取り除き、水洗い後、焼刃土(粘土、炭粉、砥の粉などを水で溶いて混合したもの)を塗ります。刃となる部分は薄く、地となる部分は厚く塗った後火炉中でやく800度ほどに赤熱し、船とよばれる水槽中へ投入して焼き入れ硬化させます。この土置きは刀匠独自の美意識による模様付けがあり刀匠を特定する決めてにもなっています。土置きを施す理由としては、完成したおりの刃文の美しさを得ることも目的ではありますが、もっとも大きな理由には切り刃部分は硬く、棟に近い部分は柔軟性をもたせるために硬度を押さえて焼き入れするのが目的です。これは折れず、しかも斬れ味の良い刀であることを求められる日本刀独特の要求から行っています。

小さめ、柔らかめの炭で刀身を800℃~900℃程度に加熱し、全体に火が通ったらフネと呼ぶ水槽で急冷する。このとき反りが生じます。昭和の一時期冷却剤として油を使用した時期もありましたが、現在の日本刀制作においては刃文の冴えを重要視するために冷却剤は水のみが使用されています。水と言っても正確にはお湯ですが、この湯の温度が刃切(急冷することによる焼き割れ)や、刀の硬度に大きく影響することから、古来一子相伝の秘密とされ、講談などでは湯船に手を入れてその適温を盗んだということで弟子が、師匠に腕を切り落とされたという話しがしばしば登場します。

初期のころには茎(ナカゴ)にヤスリがけをするのは、その表面のざらつきによって、茎と柄とが滑りにくくなり柄から刀身が抜け落ちないという実用に基づいてヤスリがけがおこなわれてきましたが、時代を経るにしたがって、茎の美観を増すためにもっぱら施されるようになりました。このヤスリ目には時代や流派によって顕著な特徴がみられ、鑑定上の重要なポイントとなっています。

刀によっては樋と呼ばれる、くぼんだ溝を彫ります。これは刀の強度を増すためとも、重量を軽くするためにほどこされるようになったとも言われています。樋を彫ることにより、その形状的美しさも増しています。

銘を入れ込むための小さな銘切りタガネを使って茎(ナカゴ)に製作者名、年紀等を刻銘します。

センとヤスリで大まかに形作られたあと、研ぎ師によって粗砥からだんだん細かな目の砥石へと研いでいき、最終は鳴竜と呼ばれる砥石を薄く小さく切り取った小片を和紙に漆を使ってのり付けした、特別な砥石を使って地肌の青みがかった色までに仕上げていきます。この工程の後、金属の磨き棒を使って刃文を際だたせるように入念に研ぎ、光沢を出していきます。研ぎ師は刀匠に次ぐ日本刀制作工程の重要な職人であり、刀匠は研ぎ師を誰にするかにとくに気を遣っています。

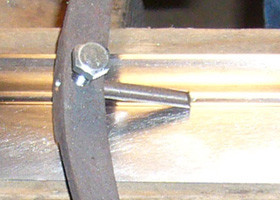

意図した通りに焼きが入った場合、刀姿修正、中心調整などの修正を行ったのち、砥ぎ、外装などの専門職人へ依頼します。 左図は柄巻きの様子。鮫皮の上に独特のしばりかたで柄巻きを行っています。

江戸時代には簪や鍔、目抜き、根付といった細かな金工細工をする職人が多く存在して、客の注文に応じて凝った細工を仕上げていました。現存するこういった金具類はそれ自体で美術品としての価値も高く、収集家の絶好のアイテムのひとつになっています。

本身と鞘、そして鍔をガタツキなくぴったりと収まるように隙間調整する金具です。こういった細部の細かなパーツを作る職人さんを白銀師と呼んでいます。江戸時代の刀のはばきには、その素材に金、銀を使用してあるものもあり、現代に変わらぬ持ち物へのこだわりを感じます。

写真は普段真剣を収めて保存する白さやの制作風景です。1本々反りが違っているので、たとへ似た形状の刀といえども決して他の鞘にはおさまることはありません。

完成した刀は帯刀するために、漆仕上げの鞘をあつらえるわけですが、これらの行程はすべて専門職人さんの熟練した技によって作られています。

掲載内容について、調査日により古い情報の場合もあります。詳細は各自治体のホームページをご覧ください。また、万一、内容についての誤りおよび掲載内容に基づいて損害を被った場合も一切責任を負いかねます。

Youtube動画

Youtube動画 刀匠紹介

刀匠紹介

日本刀製作

日本刀製作